- Tình huống

Quá trình lắp ráp/chuyển hóa các nguyên liệu đầu vào để tạo thành bán thành phẩm/thành phẩm sau quá trình sản xuất.

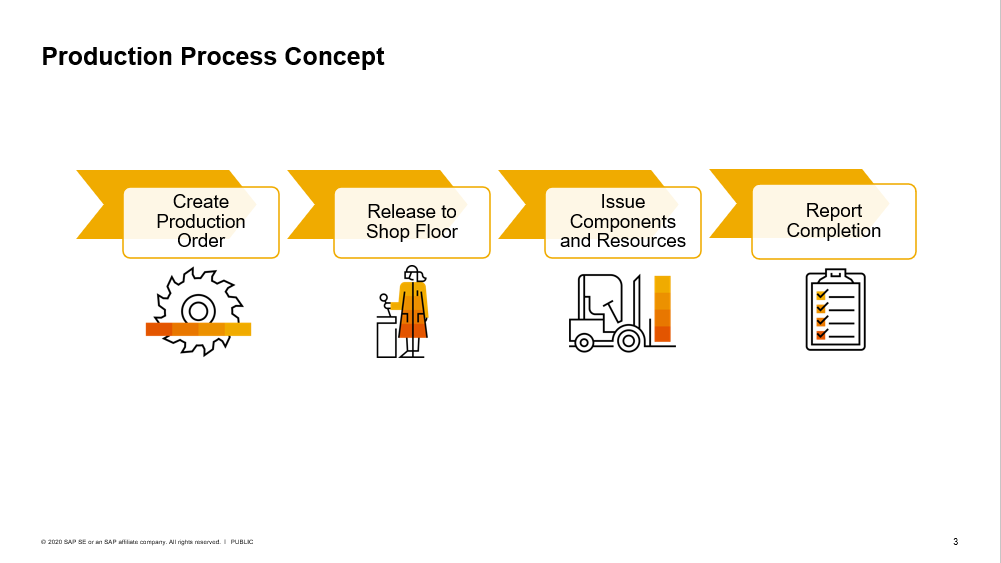

- Quy trình

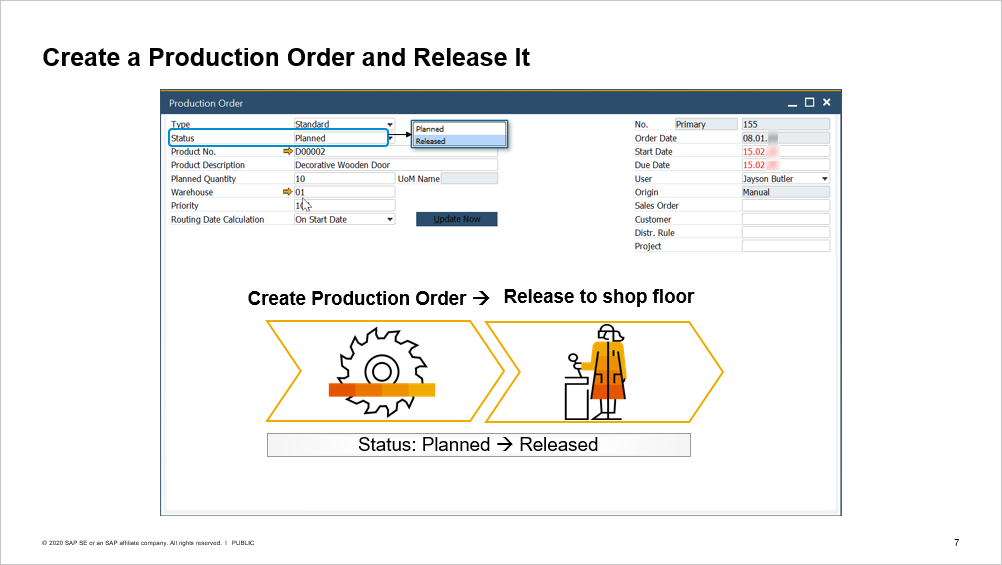

- Quy trình sản xuất bắt đầu bằng việc tạo lệnh sản xuất (Production Order). Đây là chứng từ quan trọng nhất của quy trình này. Lệnh sản xuất sẽ là nơi ghi nhận toàn bộ thông tin liên quan đến quá trình sản xuất: xuất nguyên liệu, nhập bán thành phẩm/thành phẩm, nhập lại nguyên liệu thừa, … và tổng hợp thành chi phí/giá thành sản phẩm.

- Trước khi tiến hành sản xuất, lệnh phải được chuyển sang trạng thái Released. Theo đó lệnh bắt đầu thu thập thông tin liên quan đến giao dịch phát sinh trong quá trình sản xuất.

- Tiến hành xuất kho nguyên liệu. Người dùng có thể xuất theo phương pháp Manual hoặc Backflush (xuất tự động theo tỷ lệ tiêu hao của lệnh tương ứng với số lượng bán thành phẩm/thành phẩm nhận vào)

- Sau khi hoàn tất sản xuất, nhập kho bán thành phẩm/thành phẩm

- Thực hiện đóng lệnh (Closed) sau khi lệnh sản xuất đã được hoàn tất

- Chi tiết quy trình sản xuất

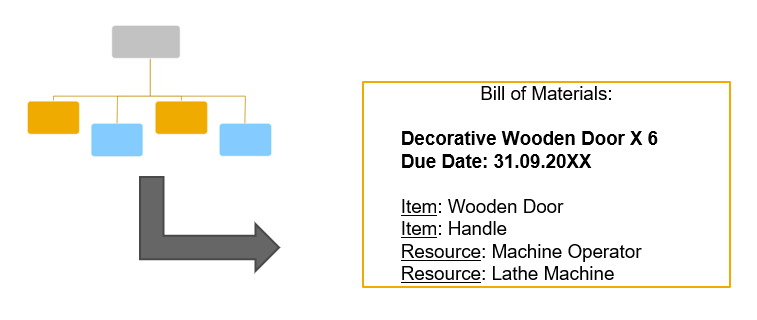

- Bộ định mức sản xuất bao gồm khai báo các nguyên vật liệu chính/phụ, bao bì, nhiên liệu, máy móc, nhân công, và chi phí sản xuất chung

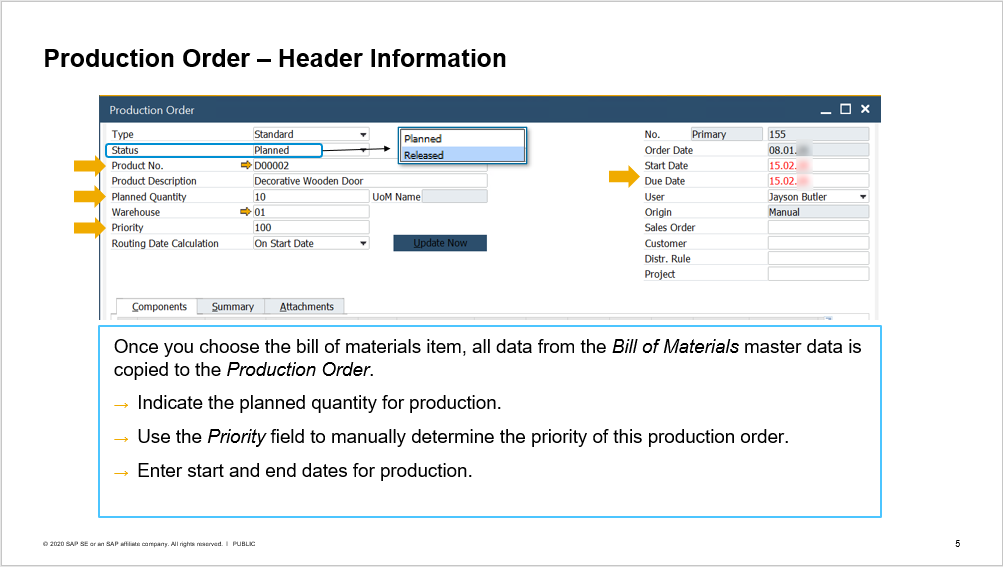

- Thông tin lệnh sản xuất

- Trạng thái (Status)

- Mã thành phẩm/bán thành phẩm (Product Code)

- Tên thành phẩm/bán thành phẩm (Product Name)

- Số lượng kế hoạch (Planned Quantity)

- Kho (warehouse)

- Mức độ ưu tiên (Priority)

- Số lệnh sản xuất (No.)

- Ngày tạo lệnh (Order Date)

- Ngày bắt đầu (Start Date)

- Ngày dự kiến kết thúc (Due Date)

- Đơn hàng tham chiếu (Sales Order)

- Khách hàng (Customer)

Khi tạo mới lệnh sản xuất, trạng thái được mặc định sẵn là Planned (kế hoạch). Khi user chọn thành phẩm cần sản xuất, hệ thống sẽ kế thừa thông tin từ bộ định mức. Tuy nhiên người dùng vẫn có quyền sửa lại các định mức tiêu hao ngay trên lệnh sản xuất.

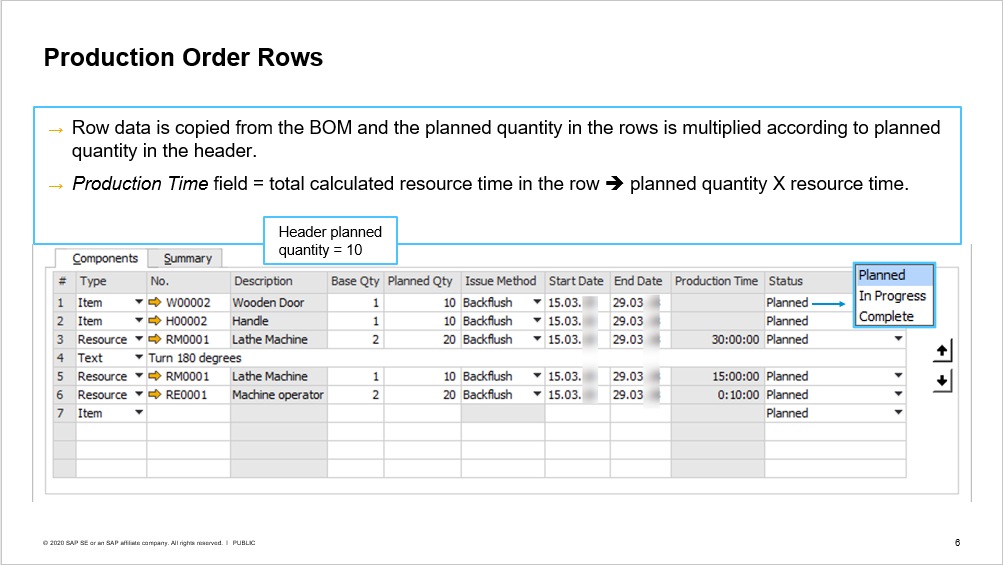

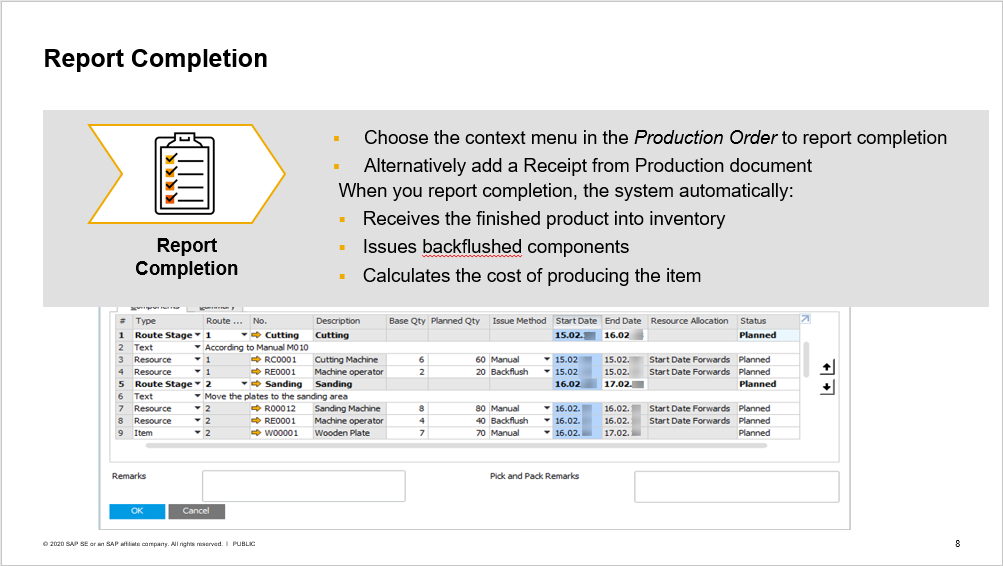

- Thông tin các thành phần của lệnh sản xuất

- Phân loại (Type)

- Mã (No.)

- Mô tả (Description)

- Số lượng định mức (Base Qty)

- Số lượng dự kiến (Planned Qty)

- Phương pháp xuất (Issue Method)

- Ngày bắt đầu (Start Date)

- Ngày kết thúc (End Date)

- Thời gian sản xuất (Production Time)

- Trạng thái (Status)

Các dữ liệu thành phần được kế thừa từ bộ định mức và người dùng có thể sửa lại. Trong đó số lượng dự kiến và thời gian sản xuất dự kiến được tính toán từ Base Qty nhân với sản lượng sản xuất dự kiến

- Tiến hành sản xuất: chuyển sang trạng thái Released

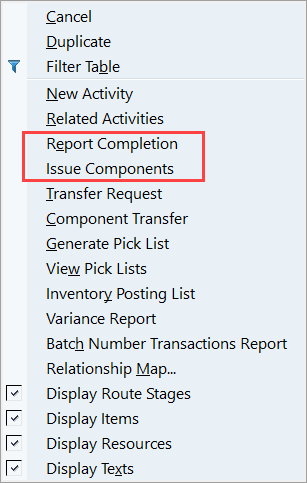

- Xuất kho nguyên liệu: sử dụng chức năng Issue Components ngay trên lệnh sản xuất hoặc Issue for Production (áp dụng cho 1 hoặc nhiều lệnh sản xuất)

- Nhập kho thành phẩm sản xuất: sử dụng chức năng Report Completion ngay trên lệnh sản xuất hoặc dùng chức năng Receipt from Production (áp dụng cho 1 hoặc nhiều lệnh sản xuất). Hệ thống sẽ tự động tính toán giá thành của thành phẩm/bán thành phẩm nhập kho

- Hoàn tất sản xuất và đóng lệnh: hệ thống sẽ tự động đánh giá lại giá trị thành phẩm/bán thành phẩm nhập kho nếu tồn tại chênh lệch (số dư tài khoản 154 của lệnh sản xuất đó)

- Tóm tắt

- Lệnh sản xuất kế thừa thông tin từ bộ định mức

- Lệnh sản xuất mặc định được thiết lập ở trạng thái Planned cho đến khi nó được user chuyển sang trạng thái Released để bắt đầu tiến hành sản xuất

- Các thành phần được xuất cho sản xuất có thể xuất trước khi nhận thành phẩm đối với phương pháp Manual, hoặc xuất sau khi nhận thành phẩm đối với phương pháp Backflush

- Giá thành được tự động tính toán tại thời điểm nhập kho thành phẩm

- Khi lệnh đóng, chi phí sản xuất dở dang (154) của lệnh đó sẽ được xử lý tăng/giảm cho thành phẩm sản xuất.